Принцип действия газораспределительного механизма

Весь рабочий процесс газораспределительного механизма основан на синхронном движении двух валов – коленчатого и распределительного. При этом синхронность движений обеспечивает своевременное открывание клапанов впуска/выпуска на моторных цилиндрах.

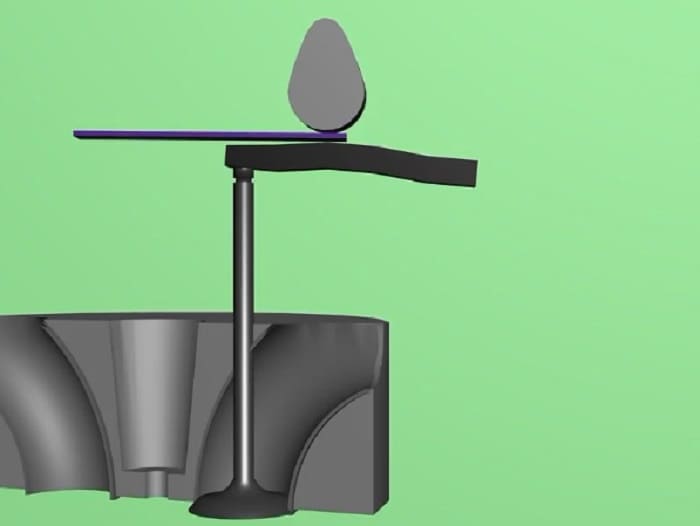

При совершении вращательных движений распредвала кулачки наступают на рычаги, которые в свою очередь воздействуют на клапанные стержни, что способствует открытию нужных клапанов.

На следующем повороте распредвала кулачки отталкиваются от рычагов, которые занимают исходные позиции, тем самым закрывая клапаны.

Устройство ГРМ

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

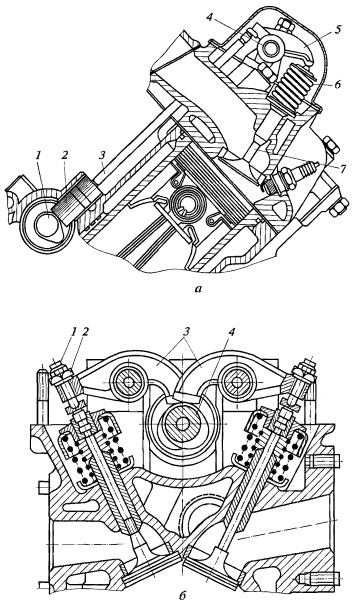

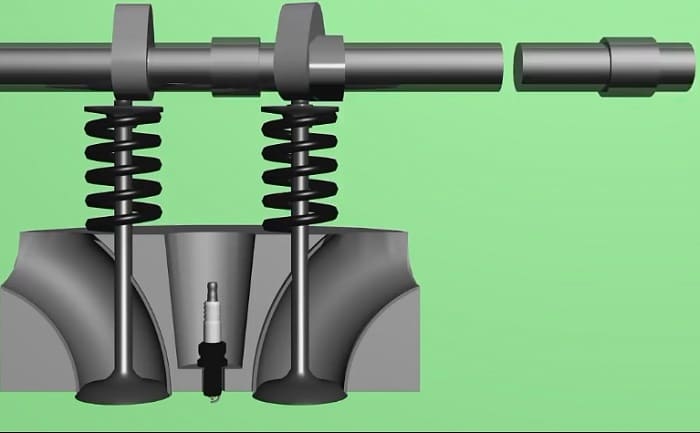

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов:

а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

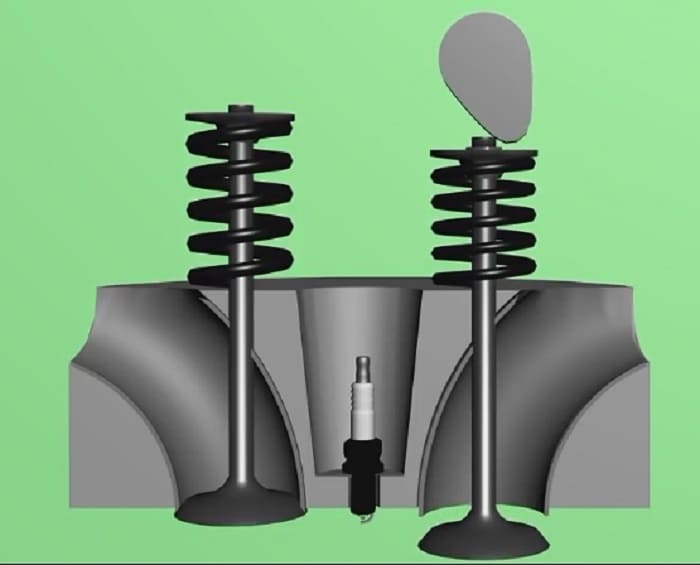

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая его плотную посадку в седле. Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Опорная шайба удерживает пружину в сжатом состоянии. Крепление стержня клапана к опорной шайбе осуществляется с помощью конических разрезных сухарей, входящих в выточку на стержне.

Седло клапана, в которое он садится фаской головки, у верхнеклапанного двигателя расположено в головке цилиндров. Обычно седла выпускных, а иногда и впусковых клапанов, выполняют в виде вставных колец и наглухо запрессовывают в выточки головки цилиндров. Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Передаточные детали газораспределительного механизма обеспечивают передачу усилия от распределительного вала к стержням клапанов. К таким деталям относятся:

- толкатели

- штанги

- коромысла

Толкатели передают осевое усилие от кулачков распределительного вала на штанги или стержни клапанов. Они могут быть плоскими, грибовидными, цилиндрическими или рычажными. Их изготавливают из стали или чугуна. Для повышения твердости и износостойкости рабочие поверхности толкателей упрочняют, а затем шлифуют.

Штанги служат для передачи усилий от толкателей к коромыслам при нижнем расположении распределительного вала в верхнеклапанном двигателе (см. рис. а). Штанги изготавливают из стали или алюминиевого сплава, придавая им форму трубки. На концах штанг крепят стальные наконечники со сферическими поверхностями, имеющими высокую твердость. Нижними концами штанги упираются в гнезда толкателей, а верхними — в регулировочные винты коромысел.

Коромысла предназначены для изменения направления и величины усилий, передаваемых на стержни клапанов. Коромысла шарнирно устанавливают на осях, которые крепятся к головке цилиндров. На одном конце коромысла может быть установлен регулировочный винт, который позволяет изменять зазор в газораспределительном механизме. Материалом для коромысла служит сталь или ковкий чугун. Рабочие поверхности коромысла закаливают, а затем шлифуют.

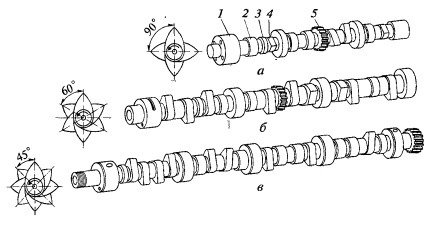

Распределительный вал служит для своевременного открытия и закрытия клапанов при помощи кулачков. Конструкция распределительного вала зависит от типа двигателя, числа цилиндров и клапанов, а также типа привода. Характерные конструкции распределительных валов представлены на рисунке. Любой распределительный вал имеет кулачки впускных 2 и выпускных 4 клапанов, а также опорные шейки 2. Распределительный вал бензинового карбюраторного двигателя снабжен также винтовой шестерней 5 привода масляного насоса и распределителя зажигания и эксцентриком 3, приводящим в действие топливный насос. Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя. При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

Рис. Распределительные валы рядного четырехцилиндрового (а), рядного шестицилиндрового (б) и V-образного восьмицилиндрового (в) двигателей со схемами расположения кулачков:

1 — опорная шейка; 2, 4 — кулачки впускных и выпускных клапанов; 3 — эксцентрик привода топливного насоса; 5 — винтовая шестерня привода масляного насоса

Классификация ГРМ

Современные автомобильные двигатели могут быть оснащены различными типами газораспределительных механизмов.

ГРМ классифицируется по четырем категориям:

- По расположению распределительного вала – верхнее или нижнее расположение;

- По количеству распределительных валов – один (SOHC — Single OverHead Camshaft) или два (DOHC — Double OverHead Camshaft);

- По числу клапанов – 2, 3, 4, 5;

- По приводу распределительного вала – цепной, шестеренчатый и зубчато-ременный

Верхнее расположение вала в цилиндровой головке является самым распространенным и эффективным. Открытие и закрытие клапанов осуществляется от распределительного вала при помощи рычагов (толкателей) привода. Такое расположение распредвала способствует упрощению общей конструкции двигателя, уменьшению его массы, снижению инерционных сил.

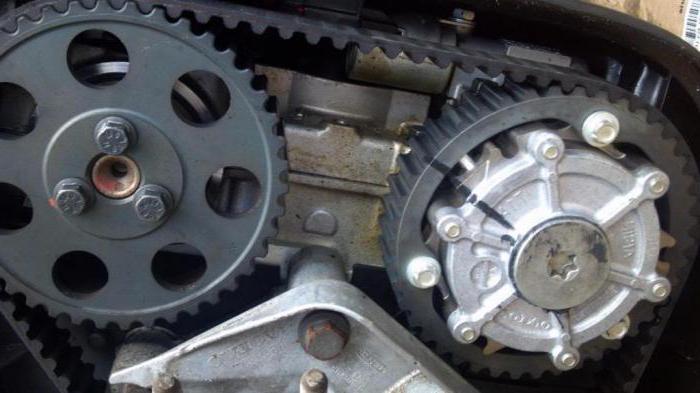

Особенности привода ГРМ, цепь и ремень

Шкив привода распределительного вала находится за пределами ГБЦ. Для того чтобы не происходили утечки масла, на шейке вала расположен сальник. Цепь ГРМ приводит весь механизм газораспределения в действие и надевается с одной стороны на ведомую звездочку или шкив, а с другой передает усилие от коленчатого вала.

От ременного привода клапанов зависит корректное и неизменное расположение коленчатого и распределительного валов относительно друг друга. Даже небольшие отклонения в положении могут стать причиной того, что ГРМ, двигатель выйдут из строя.

Наиболее надежной считается цепная передача, использующая ролик ГРМ, однако существуют некоторые проблемы с обеспечением необходимого уровня натяжения ремня. Главной проблемой, с которой сталкиваются водители и которая характерна для цепи механизма, становится ее обрыв, нередко являющийся причиной загиба клапанов.

К числу дополнительных элементов механизма можно отнести ролик ГРМ, используемый для натяжения ремня. К минусам цепного привода газораспределительного механизма, помимо риска обрыва, относят еще и высокий уровень шума во время работы и необходимость его смены каждые 50-60 тысяч километров пробега.

Плюсы и минусы ременного привода

Ременной привод получил свою популярность за счет своих преимуществ по сравнению с аналогичными видами приводов.

- Несмотря на то что производство таких конструкций сложнее, чем цепных, стоит она значительно дешевле.

- Не требует постоянной смазки, благодаря чему привод был вынесен на внешнюю сторону силового агрегата. Замена и диагностика ГРМ в результате этого значительно облегчились.

- Поскольку в ременном приводе металлические части не взаимодействуют друг с другом, как в цепном, то уровень шума в процессе его работы снизился в разы.

Несмотря на большое количество плюсов, есть у ременного привода и свои минусы. Срок эксплуатации ремня в несколько раз ниже, чем цепи, что становится причиной частой его замены. В случае обрыва ремня с большой вероятностью придется делать ремонт всего двигателя.

Для чего служит ремень?

Ремень газораспределительного механизма представляет собой деталь, назначение которой заключается в выполнении функции связующего звена.

Благодаря ремню ГРМ распределительный и коленчатый вал работают синхронно, что способствует правильному функционированию двигателя в целом. В этом заключается необходимость применения ремешка.

Обозначения на ремешке

Разберем несколько примеров перевода расшифровки на ремне ГРМ:

- ISO-58111х19. В первых двух цифрах (58) зашифрована серия зубчиков, использующихся на изделии. В этом случае шаг и профиль будут без желобка, форма полукруглая, а высота составляет 3,5 мм. Затем идут три цифры (111), которые указывают на число зубьев. По цифре 19 можно определить ширину изделия. В продаже бывают ремни, зубчики которых выполнены в виде округленной трапеции.

- 58127х3/4 HSN. Здесь первые две цифры также обозначают серию зубчиков. Цифры 127 указывают на их число, но нужно учесть, что в ремешках, относящихся к серии 40, это количество условно. Цифры 3/4 говорят о ширине изделия в дюймах. В данном случае она также составляет 19 мм. Метка HSN в самом конце обозначает, что изделие изготовлено из прочного высоконасыщенного нитрила. Этот материал доказал свою прочность. Если таких букв в конце нет, то ремешок выполнен из неопренового каучука.

Таблица: Маркировка ремней

Производители могут по-разному обозначать маркировку своих изделий. В таблице показано, как расшифровать значения ГРМ.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается. Коленчатый вал повернулся на 180 градусов от начального положения.

- Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси. При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

- Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан. По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Клапанный механизм

Конструкция клапанного механизма включает в себя седла клапанов, направляющие втулки, механизм вращения клапана и другие элементы. Усилие от распределительного вала передается на шток либо на промежуточное звено – коромысло клапана, или рокер.

Нередко можно встретить модели ГРМ, требующие постоянной регулировки. Такие конструкции имеют специальные шайбы и болты, вращением которых выставляются необходимые зазоры. Иногда зазоры поддерживаются в автоматическом режиме: регулировка их положения производится гидрокомпенсаторами.

Работа системы клапанов

Каждый клапан оснащается пружиной, которая возвращает его в верхнее (закрытое) положение. Специальный кулачок, расположенный на валу, вращаясь, нажимает на клапан, открывая его в нужный момент. Чтобы пружина не соскользнула, на верхней части клапана делается кольцевая проточка, иногда две или три, в неё вставляется сухарь, к которому прикрепляется тарелка с конусовидным отверстием. Собранный из двух частей сухарь тоже имеет конусную поверхность и надежно удерживает тарелку с пружиной. Собранный таким образом клапан называют «засухаренным».

Приводы ГРМ

В зависимости от конструктивных особенностей двигателя автомобиля и газораспределительного механизма в частности количество приводов и их тип могут меняться.

- Цепной привод. Нескольким ранее данный привод был самым распространенным, однако и сейчас используется в ГРМ дизеля. При такой конструкции распределительный вал располагается в головке блока цилиндров, а в движение приводится посредством цепи, ведущей от шестерни. Минус такого привода – сложный процесс замены ремня, поскольку находится он внутри двигателя с целью обеспечения постоянной смазки.

- Шестеренчатый привод. Устанавливался на двигатели тракторов и некоторых автомобилей. Очень надежный, но при этом крайне сложен в обслуживании. Распределительный вал такого механизма находится ниже блока цилиндров, благодаря чему шестерня распредвала цепляется за шестерню коленчатого вала. Если привод ГРМ такого типа приходил в негодность, двигатель меняли практически полностью.

- Ременной привод. Самый популярный тип, устанавливается на бензиновые силовые агрегаты в легковых автомобилях.

Управление этапами газораспределения

Современные модели двигателей претерпели значительные изменения, получив новые управляющие системы, в основе которых лежат микропроцессоры – так называемые ЭБУ. В сфере моторостроения основной задачей стало не только увеличение мощности, но и экономичность выпускаемых силовых агрегатов.

Повысить эксплуатационные показатели двигателей, снизив при этом расход топлива, удалось только с использованием систем контроля ГРМ. Двигатель с такими системами не только потребляет меньше топлива, но и не теряет в мощности, благодаря чему их стали использовать повсеместно при производстве автомобилей.

Принцип работы таких систем заключается в том, что они контролируют скорость вращения распределительного вала ГРМ. По сути, клапаны открываются немного раньше за счет того, что распредвал проворачивается в направлении вращения. Собственно, в современных двигателях распределительный вал больше не вращается относительно коленчатого вала с неизменной скоростью.

Основной задачей остается максимально эффективное наполнение цилиндров двигателя в зависимости от выбранного режима его работы. Такие системы отслеживают состояние двигателя и корректируют подачу топливной смеси: к примеру, при холостом ходе ее объемы сводятся практически к минимуму, поскольку топливо в больших количествах не требуется.

Распределительный вал

Нажимающие на клапана кулачки заставляет двигаться специальный механизм – привод ГРМ, точнее еще один его компонент – газораспределительный вал, который еще называют распредвалом. Кулачки являются его составной частью, а крепится он на специальных опорных шейках в головке блока цилиндров. В зависимости от расположения кулачков на распредвалу, поочередно открываются нужные для нормальной работы двигателя клапана, в чем и состоит принцип работы ГРМ. В некоторых моделях двигателей, где цилиндры расположены не рядно, предусмотрена пара распределительных валов.

Работа системы валов ГРМ

Распредвал приводится в движение посредством коленчатого вала, на конце которого находится шестерня специально подобранного диаметра. Другая шестерня устанавливается на распределительный вал. Передача крутящего момента от коленчатого вала к распределительному передается стальной цепью или ремнем с зубцами под шестерни, который изготовлен из прочной армированной резины. Работа газораспределительного механизма зависит от правильной установки цепи или ремня. В этом случае все клапана открываются в нужный момент, что позволяет воздушно-топливной смеси заходить в цилиндр, сгорать там и выводить отработанные газы. В этом состоит главный принцип работы газораспределительного механизма.

В зависимости от конструкции нажатие на клапан осуществляется непосредственно кулачком на распределительном валу или через рычаг, называемый рокером, на который воздействует кулачок. Назначение и устройство газораспределительного механизма позволяет открывать нужные клапана в момент наступления нужного такта работы двигателя, что обеспечивает ее бесперебойность. Любое нарушение ведёт к сбою в работе вплоть до поломки силового агрегата.

Проблема термического расширения

Устройство ГРМ обеспечивают нормальную работу двигателя, но при этом возникают определенные проблемы. Это касается термического расширения металла, из которого сделаны клапана, поскольку он подвергается воздействию высоких температур при сгорании топлива. При нагревании он удлиняется и не может плотно закрыть отверстие в цилиндре, что существенно снижает компрессию. Чтобы клапан удлинялся не в цилиндр, а вверх, между тарелкой и кулачком или рокером и кулачком делается тепловой зазор в 0,2 мм. Этот зазор выставляется и проверяется специальным щупом, а регулируется винтом или болтом.

В современных двигателях для борьбы с тепловым расширением используются другие детали газораспределительного механизма – гидрокомпенсаторы. В этом случае регулировка клапанов не потребуется, зазор выставляется и регулируется автоматически. Если гидрокомпенсатры начинают постукивать, это говорит о проблемах в их работе, поскольку они не успевают выбирать зазоры. Основные причины появления такой проблемы – поломка самого гидрокомпенсатора, который подлежит замене, реже засор или плохая работа системы смазки.

ГРМ в процессе эксплуатации

Чтобы при работе не возникло проблем, нужно периодически проверять газораспределительный механизм мотора. Нужно при помощи щупа контролировать тепловой зазор между клапаном и рычагом распредвала, а при необходимости производить регулировку.

Поскольку газораспределительный механизм предназначен для согласованной работы всех элементов двигателя, то нужно знать, что если в процессе его работы оборвется приводной ремень, то распределительный и коленчатый валы перестают работать синхронно. При этом распредвал может остановиться в положении, при котором один из клапанов останется полностью открытым и тогда двигающийся вверх поршень неизбежно ударит по клапану, который погнется, что приведет к выходу двигателя из строя и серьезному ремонту.

Чтобы избежать подобной ситуации, необходимо вовремя производить замену приводного ремня ГРМ. Периодичность замены указывается производителем в зависимости от конструктивных особенностей двигателя, но в большинстве случаев это рекомендуется делать при пробеге от 60 до 70 тыс. км. Это достаточно сложная операция, которую делают специалисты на СТО, но если у водителя есть нужные навыки, замену можно сделать и самостоятельно. Цепи ГРМ служат гораздо дольше, замена может потребоваться при пробеге от 300 до 400 тыс. км. Особенность двигателей с цепями: при их растяжении они начинают характерно греметь и позванивать, что позволяет определить необходимость замены.

Назначение газораспределительного механизма двигателя – обеспечить синхронную работу поршневой группы и клапанов. Каждый из его элементов должен работать в номинальном режиме, только тогда двигатель заведется. Иногда случается так, что ремень ГРМ не разрывается, а проскальзывает по шестерням, что будет видно по его меткам. В этом случае двигатель не заведется и потребуется замена ремня.

Фазы ГРМ и тепловой зазор

Самостоятельно продиагностировать состояние фаз газораспределительного механизма довольно сложно. Для этого необходим набор таких инструментов, как малка-угломер, моментоскоп, указатель и др. Процедура выполняется на заглушенном двигателе. Малка-угломер устанавливается на шкив коленчатого вала. Проверяется период открытия клапана всегда в 1-м цилиндре. Для этого вручную проворачивают коленчатый вал до появления зазора между клапаном и коромыслом. С помощью малки-угломера на шкиве определяют зазор и делают выводы.

Самый простой, но наименее точный метод замера теплового зазора выполняется с помощью набора пластин длиной 100 мм и максимальной толщиной 0,5 мм. Выбирается один из цилиндров, на котором будут проводиться замеры. Его необходимо довести до ВМТ с помощью ручного поворота коленчатого вала. В сформировавшийся зазор вставляются пластины. Метод не дает 100%-й точности и результата. Ведь допустимая погрешность зачастую слишком велика. Кроме того, если имеется неравномерный износ бойка коромысла и штока, то полученные данные вообще можно во внимание не брать.

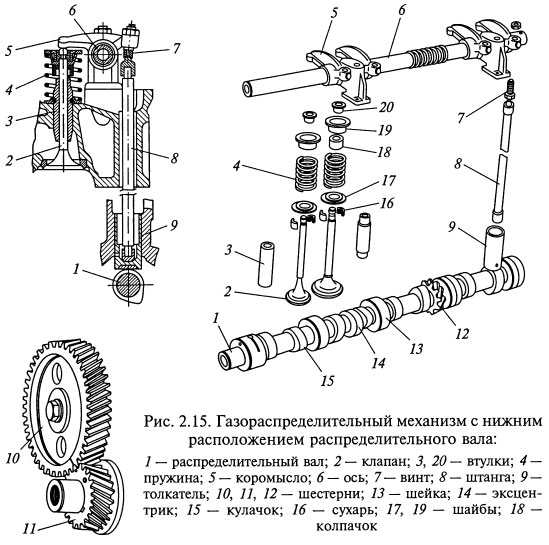

Газораспределительный механизм с нижним расположением распределительного вала

На рисунке 5 показан газораспределительный механизм двигателя с нижним расположением распределительного вала. Газораспределительный механизм верхнеклапанный, с шестеренным приводом и двумя клапанами на цилиндр.

Рисунок 5 – Газораспределительный механизм с нижним расположением распределительного вала

1 – распределительный вал; 2 – клапан; 3, 20 – втулки; 4 – пружина; 5 – коромысло; 6 – ось; 7 – винт; 8 – штанга; 9 – толкатель; 10, 11, 12 – шестерни; 13 – шейка; 14 – эксцентрик; 15 – кулачок; 16 – сухарь; 17, 19 – шайбы; 18 – колпачок

Механизм включает в себя распределительный вал 1, привод распределительного вала, толкатели 9, штанги 8 толкателей, регулировочные винты 7, ось 6 коромысел, коромысла 5, клапаны 2, направляющие втулки 3 клапанов и пружины 4 с деталями крепления.

Распределительный вал – стальной, кованый, имеет пять опорных шеек 13, кулачки 15 (впускные и выпускные), шестерню 12 привода масляного насоса и распределители зажигания, а также эксцентрик 14 привода топливного насоса. Вал установлен в блоке цилиндров двигателя на запрессованных биметаллических втулках, изготовленных из стали и покрытых изнутри слоем свинцовистого баббита.

Привод распределительного вала осуществляется через прикрепленную к его переднему концу ведомую шестерню 10, изготовленную из текстолита. Она находится в зацеплении с ведущей стальной шестерней 11, установленной на коленчатом валу. Обе шестерни выполнены косозубыми для уменьшения шума и обеспечения плавной работы. Передаточное отношение шестеренного привода – отношение числа зубьев ведущей шестерни к числу зубьев ведомой шестерни – равно 1:2, т.е. ведомая шестерня 10 имеет в два раза больше зубьев, чем ведущая шестерня 11. Это необходимо для того, чтобы за два оборота коленчатого вала распределительный вал совершал один оборот, обеспечивая за полный цикл двигателя открытие впускного и выпускного клапанов каждого цилиндра по одному разу.

Толкатели 9 служат для передачи усилия от кулачков распределительного вала к штангам 8. Они изготовлены из стали, и их торцы, соприкасающиеся с кулачками, выполнены сферическими и наплавлены отбеленным чугуном для уменьшения изнашивания. Внутри толкатели имеют сферические углубления для установки штанг. Толкатели перемещаются в направляющих отверстиях блока цилиндров.

Штанги 8 передают усилие от толкателей к коромыслам 5. Они изготовлены из алюминиевого сплава, и на их концы напрессованы стальные наконечники.

Коромысла 5 предназначены для передачи усилия от штанг к клапанам. Коромысла стальные, имеют неравные плечи для уменьшения высоты подъема толкателей и штанг, в их короткие плечи ввернуты винты 7 для регулирования теплового зазора. Коромысла установлены на втулках на полой оси 6, закрепленной в головке цилиндров.

Клапаны 2 изготовлены из легированных жаропрочных сталей. Для лучшего наполнения цилиндров двигателя горючей смесью диаметр головки у впускного клапана больше, чем у выпускного.

Пружины 4 изготовлены из рессорно-пружинной стали. Деталями их крепления являются шайбы 17 и 19, сухари 16 и втулки 20. Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями впускных клапанов.

Рабочий ход и удаление газов

Когда поршень достигает ВМТ, происходит воспламенение рабочей смеси от свечей зажигания. В это время достигается максимальный момент сжатия и оказывается высокое давление на поршень, который начинает движение к нижней мертвой точке. Когда поршень опустится, то рабочий ход можно считать законченным.

Заключительная фаза — удаление отработанных газов из камеры сгорания. Когда поршень достиг НМТ и начинает свое движение к ВМТ, происходит открытие выпускного клапана и избавление камеры сгорания от газов, которые образовались в результате горения топливно-воздушной смеси. При достижении поршня НМТ фазу удаления газов принято считать законченной. При этом коленчатый вал от своего начального положения проворачивается на 720 градусов. Для достижения максимальной точности необходима синхронизация газораспределительного механизма двигателя с коленчатым валом.

Обслуживание ГРМ

Как показывает практика, большая часть поломок газораспределительного механизма связана с несвоевременным ТО. К примеру, производитель рекомендует менять ремень каждые 120 тысяч километров. Владелец же не берет во внимание эти данные и использует ремень по 200 тысяч. В результате последний рвется, сбиваются метки ГРМ, клапаны сталкиваются с поршнями и требуется капитальный ремонт. Это же касается и такого элемента механизма, как водяной насос. Он создает необходимое давление охлаждающей жидкости для ее циркуляции по системе. Разрушение крыльчатки или выход из строя уплотнительной прокладки приводят к серьезным проблемам с двигателем. Ролики и натяжитель тоже подлежат замене. Любой подшипник рано или поздно выходит из строя. Если своевременно менять ролики и сам натяжитель, то шанс столкнуться с такой проблемой минимален. Заклинивание ролика очень часто приводит к обрыву ремня. Именно поэтому необходимо выполнять своевременное техническое обслуживание газораспределительного механизма.

Описание работы ГРМ

Работу газораспределительного механизма сложно рассматривать отдельно от рабочего цикла двигателя. Его основная задача — вовремя открывать и закрывать клапаны на определенный промежуток времени. Следовательно, на такте впуска — открываются впускные, а на такте выпуска — выпускные. То есть фактически механизм должен реализовывать рассчитанные фазы газораспределения.

Технически это происходит следующим образом:

- Коленчатый вал передает крутящий момент через привод на распределительный вал.

- Кулачок распределительного вала давит на толкатель или коромысло.

- Клапан перемещается внутрь камеры сгорания, открывая доступ свежему заряду или выхлопному газу.

- После того, как кулачок прошел активную фазу воздействия, клапан возвращается на место под действием пружины.

Также следует отметить, что за полный рабочий цикл распредвал делает 2 оборота, поочередно открывая клапаны на каждом цилиндре в зависимости от порядка их работы. То есть, например, при схеме работы 1-3-4-2 одновременно будут открываться впускные клапаны на первом цилиндре и выпускные клапаны на четвертом. Во втором и третьем клапаны будут закрыты.